Ш§Ш~оD(zhuЈЃn)згБУЕФСїСПЪЧКтСПоD(zhuЈЃn)згБУНMадФмЕФживЊжИЫ(biЈЁo)�ЃЌ оD(zhuЈЃn)згБУЕФШ(nЈЈi)аЙТЉСїСПІ(duЈЌ)(shЈЊ)ыHСїСПгажиДѓгАэ�����ЃЌБОЮФвдВЉДѓБУI(yЈЈ)гаЯоЙЋЫОЩњЎa(chЈЃn)ЕФоD(zhuЈЃn)згБУНMщР§�ЃЌЗжЮігАэШ(nЈЈi)аЙТЉЕФИїэ(xiЈЄng)вђЫиЃЌсІ(duЈЌ)оD(zhuЈЃn)згБУжЦдьr(shЈЊ)ГіЌF(xiЈЄn)ЕФю}��ЃЌЬсГіПЩВЩШЁЕФДыЪЉ�ЃЌФРэеЩЯг(jЈЌ)ЫуВЂЧвзїГіЯрЊ(yЈЉng)ЧњОЁЃ

1 Ш(nЈЈi)аЙТЉСїСПг(jЈЌ)ЫуЙЋЪН

1.1 Рэег(jЈЌ)ЫуЙЋЪН

Ш§Ш~оD(zhuЈЃn)згБУХХвКЧЛКСІ Pdпh(yuЈЃn)ДѓгкпM(jЈЌn)вКЧЛКСІPs��ЃЌХХвКЧЛвКѓw

D1 вКѓwгЩХХвКЧЛЯђпM(jЈЌn)вКЧЛаЙТЉ ЭЈп^ЧњнХcЧњн���ЁЂЧњнХcC(jЈЉ)ЄвдМАЧњнХcІАхжЎщgЕФщgЯЖЯђпM(jЈЌn)вКЧЛаЙТЉ (ХRНчаЙТЉСїг(dЈАng)) �����ЃЌЗQщоD(zhuЈЃn)згБУЕФШ(nЈЈi) аЙТЉ����ЁЃ

Ш(nЈЈi)аЙТЉСїСПщ :

ƒ iЉЄЉЄоD(zhuЈЃn)згщgЯЖЭЈСїУцЗeЃЌm2

∆pЉЄЉЄЩ§КжЕ���ЃЌkPa

ρsЉЄЉЄпM(jЈЌn)вКУмЖШ���ЃЌkg/ m3

г(jЈЌ)ЫуЧАЪіШ§ЗNВЛЭЌаЙТЉr(shЈЊ)ЃЌαi ШЁВЛЭЌЕ(shЈД)жЕ�����ЁЃ

1.2 ЧњнХcЧњн���ЁЂЧњнХcC(jЈЉ)ЄжЎщgЕФаЙТЉСПг(jЈЌ)Ыу

ЭЈГЃАДееЮКФсЯЃ (Weinig) КЭА����ЃПЫ (Eckert) г(jЈЌ)ЫуХRНчШ(nЈЈi)аЙТЉСїСПН(jЈЉng)ђ(yЈЄn)ЙЋЪН�ЃЌЧњнХcЧњнЁЂЧњнХcC(jЈЉ)ЄжЎщgЕФаЙТЉСПщ

ЪНжаL ЉЄЉЄШ§Ш~ЧњнщL(zhЈЃng)ЖШ����ЃЌm

δ ЉЄЉЄщgЯЖжЕЃЌm

ЧњнХcЧњнжЎщgЕФщgЯЖщδbL���ЃЌЧњнХcC(jЈЉ)ЄжЎщgЕФщgЯЖщδbr���ЃЌЗжeДњШыЪН (2)ЃЌПЩвдЫуЕУЧњнХcЧњнжЎщgЕФаЙТЉСїСП QbL��ЁЂЧњнХcC(jЈЉ)ЄжЎщgЕФаЙТЉСїСПQbr ����ЁЃ

1.3 ЧњнХcЧАЁЂКѓІАхжЎщgЕФаЙТЉСПг(jЈЌ)Ыу

ЧњнХcЧА�ЁЂКѓІАхжЎщgЕФаЙТЉСПщ

ЪНжаD ЉЄЉЄШ§Ш~ЧњнжБНЃЌm

δЉЄЉЄЧњнХcЧА���ЁЂКѓІАхжЎщgЕФщgЯЖ����ЃЌm

μЉЄЉЄЯЕЕ(shЈД)���ЃЌμ= 0.02

b ЉЄЉЄЧњнЖЫУцЕФЦНОљЖШ���ЃЌm

дO(shЈЈ)ЧњнХcЧАІАхжЎщgЕФщgЯЖщδb1ЃЌЧњнХcКѓІАхжЎщgЕФщgЯЖщδb2����ЃЌЗжeДњШыЪН (3)�����ЃЌПЩвдЫуЕУЧњнХcЧАІАхжЎщgЕФаЙТЉСїСП Qb1��ЁЂЧњнХcКѓІАхжЎщgЕФаЙТЉСїСП Qb2���ЁЃ

1.4 ПШ(nЈЈi)аЙТЉСїСПЕФг(jЈЌ)Ыу

ПМ]ЕНЩЯЪіИїЬаЙТЉЧщrЃЌШ§Ш~оD(zhuЈЃn)згБУЙЄзїr(shЈЊ)ФХХвКЧЛЯђпM(jЈЌn)вКЧЛЕФПаЙТЉСїСП

Qbi= 2Qbr+QbL+2Qb1+Qb2 (m3/ min) (4)

2 гАэШ(nЈЈi)аЙТЉСїСПQbiЕФвђЫиМАНтQЗНЪН

БОЮФHЗжЮіЩЯЪіИїЬщgЯЖжЕδ��ЁЂоD(zhuЈЃn)згБУЙЄзїr(shЈЊ)ЕФЩ§Кδp І(duЈЌ)Qbi ЕФгАэ���ЁЃгЩЪН (2)���ЃЌгАэЧњнХcЧњнжЎщgЕФщgЯЖжЕ δbL ЕФвђЫигаЃКШ§Ш~ЧњнЕФдO(shЈЈ)г(jЈЌ)ГпДчМАЙЋВюжЕЁЂМгЙЄАВбbОЋЖШ�����ЁЂоD(zhuЈЃn)згБУЙЄзїr(shЈЊ)ЕФиЩ§в§Ц№ЕФсУРфПsЕФгАэ�����ЁЃщgЯЖ δbL ЕФПижЦЪЧоD(zhuЈЃn)згБУдO(shЈЈ)г(jЈЌ)ЁЂбbХфвЊНтQЕФживЊю}жЎвЛ����ЁЃїНy(tЈЏng)ЕФЙЄЫЗНЗЈЪЧЂЭЌВН§XнзіГЩећѓwЪН����ЃЌбbХфr(shЈЊ)ПижЦЧњнХcнSЁЂ§XнХcнSЕФЮЛжУвдМАЙЋВюжЕ�ЃЌбbХфЭъГЩКѓЩЧњнЕФзЗУцщgЯЖoЗЈе{(diЈЄo)ећЃЌжЛФмаоећШ~аЭЧњУц�����ЁЃп@гаоећКѓ�ЃЌБиЖЈЇ(dЈЃo)жТщgЯЖδbLдіДѓЃЌЪЙоD(zhuЈЃn)згБУШ(nЈЈi)аЙТЉСїСПдіДѓЁ��ЃЌF(xiЈЄn)НщНBвЛЗNПЩвде{(diЈЄo)ећ δbL ЕФНтQЗНАИ�ЁЃ

ЂЭЌВН§XнзіГЩ§XнШІЁЂ§XннЯрХфКЯЕФаЭЪН(ШчD 2 ЫљЪО)����ЁЃбbХфr(shЈЊ)ЯШВЛДђгУгк§XнШІХc§XннжЎщgЖЈЮЛЕФЖЈЮЛфNПзЃЌоD(zhuЈЃn)згБУЕФжїФг(dЈАng)ЧњнВП���ЁЂЧАКѓІАхХcоD(zhuЈЃn)згБУC(jЈЉ)ЄбbХфКѓ���ЃЌгЩгкЭЌВН§XнЕФ§XШІХcннжЎщgп]гаЖЈЮЛ�ЃЌе{(diЈЄo)ећщgЯЖδbL ЪЙжЎп_(dЈЂ)ЕНдO(shЈЈ)г(jЈЌ)вЊЧѓ��ЃЌQОoТ(liЈЂn)Нг§XШІХcннжЎщgЕФОoЙЬТнЫЈ���ЃЌдйДђЖЈЮЛфNПз����ЃЌбbШыЖЈЮЛфN���ЁЃп@г�����ЃЌбbХфr(shЈЊ)гаСЫ§XШІХcннжЎщgЕФе{(diЈЄo)ећh(huЈЂn)Й(jiЈІ)�ЃЌбbХфГіЕФоD(zhuЈЃn)згБУЕФШ(nЈЈi)аЙТЉСїСП Qbi ПЩвдн^ШнвзЕиПижЦдкдO(shЈЈ)г(jЈЌ)вЊЧѓжЎШ(nЈЈi)�ЁЃ

гАэЧњнХcC(jЈЉ)ЄжЎщgЕФщgЯЖжЕ δbr ЕФвђЫигаЃКЧњнЕФЭтНГпДчХcC(jЈЉ)ЄЕФчMПзГпДчЃЌвдМАЯрЊ(yЈЉng)ЕФЙЋВюжЕ���ЁЂМгЙЄАВбbОЋЖШЕШ����ЁЃвђ?yЈЄn)щжїЁЂФ?dЈАng)нSЩЯЕФЙЬЖЈЖЫнSГаАВбbдкЧАІАхЩЯ����ЃЌЫљвдЧњнХcЧАІАхжЎщgЕФщgЯЖδb1 н^аЁ���ЃЛЖјжїЁЂФг(dЈАng)нSЩЯЕФгЮг(dЈАng)ЖЫнSГаАВбbдкКѓІАхЩЯ����ЃЌЧњнХcКѓІАхжЎщgЕФщgЯЖδb2 Њ(yЈЉng)дпxШЁн^ДѓЕФжЕ���ЃЌвдбa(bЈГ)оD(zhuЈЃn)згБУЙЄзїr(shЈЊ)н^ИпЕФиЩ§в§Ц№жї��ЁЂФг(dЈАng)нSЕФсУРфПsЕФгАэ�ЁЃ

3 щgЯЖжЕЭЌШ(nЈЈi)аЙТЉСїСПQbiМА(shЈЊ)ыHСїСПQsжЎщgЕФъP(guЈЁn)ЯЕ

Ш§Ш~оD(zhuЈЃn)згБУЙЄзїr(shЈЊ)ЕФ(shЈЊ)ыHСїСП

Qs= Qth-(Qbi+Qbj) (5)

ЪНжа QthЉЄЉЄоD(zhuЈЃn)згБУЕФ(shЈЊ)ыHСїСП����ЃЌm3/ min

QbjЉЄЉЄоD(zhuЈЃn)згБУЕФЭтаЙТЉСїСПЃЌm3/ min

вдВЉДѓБУI(yЈЈ)гаЯоЙЋЫОЩњЎa(chЈЃn)ЕФ 20 m3/ min СїСПЕФоD(zhuЈЃn)згБУщР§�����ЃЌЙЄзїоD(zhuЈЃn)Ый n = 450 r/ minЃЌпM(jЈЌn)вКЖЫКСІ Ps = 101.3 kPa�ЃЌЩ§К ∆P = 490 kPaЃЌпM(jЈЌn)вКЖЫиЖШ Ts = 293 K�ЃЌХХвКЖЫиЖШ Td = 328 KЃЌЙЄзїНщй|(zhЈЌ)щЫЎ��ЃЌЧњнАыН Rm= 125mm�ЃЌC(jЈЉ)ЄчMПзАыНщ125mmЃЌШЁδ= 0.342 mm��ЃЌАыжааФОр a = 88mm����ЃЌЧњнщL(zhЈЃng)ЖШ L =375 mmЃЌЙ(jiЈІ)AКСІНЧ αp = 36.582��ЁЃ

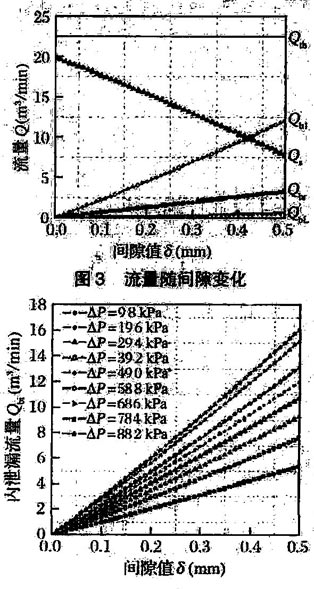

гЩЪН (4) ���ЁЂЪН( 5 )г(jЈЌ)ЫуКѓПЩЕУ δ- QъP(guЈЁn)ЯЕвD 3���ЁЃ

пM(jЈЌn)ааСїСПг(jЈЌ)Ыуr(shЈЊ)ЃЌеJ(rЈЈn)щЧњнщL(zhЈЃng)ЖШЕШгкC(jЈЉ)ЄщL(zhЈЃng)ЖШЃЌЫљвд QbL ХcQbr щЭЌвЛlЧњО�ЁЃЧњнХcЧАЁЂКѓІАхжЎщgЕФаЙТЉСПщЭЌвЛlЧњО�����ЃЌщgЯЖ δb1�ЁЂδb2ШЁВЛЭЌжЕЃЌПЩвдЕУЕНЯрЊ(yЈЉng)ЕФ Qb1Хc Qb2�����ЁЃг(jЈЌ)ЫуоD(zhuЈЃn)згБУЙЄзїгкВЛЭЌЩ§КжЕr(shЈЊ)ЕФШ(nЈЈi)аЙТЉЧщr δ- Qbi ЕУЕНD 4��ЁЃ

зїепгУ solidwork ЭъГЩD 1����ЁЂD 2���ЃЌгУ mathlab ЭъГЩгаъP(guЈЁn)г(jЈЌ)ЫуВЂзїГіD 3���ЁЂD 4ЁЃ

4 НY(jiЈІ)е

(1) гЩD 3 ПЩвдПДГі���ЃЌЧњнХcЧњнжЎщgЕФщgЯЖδbL����ЁЂЧњнХcC(jЈЉ)ЄжЎщgЕФщgЯЖ δbr І(duЈЌ)гкШ§Ш~оD(zhuЈЃn)згБУЕФШ(nЈЈi)аЙТЉСїСП Qbi гАэн^ДѓЃЌЪЧQЖЈШ§Ш~оD(zhuЈЃn)згБУСїСПЬиадЕФживЊгАэвђЫи�����ЁЃІ(duЈЌ)гк 20 m3/ min СїСПЕФоD(zhuЈЃn)згБУ�ЃЌщgЯЖжЕ δbLЁЂδbr Њ(yЈЉng)ПижЦдк 0.2 ~ 0.25 mm�����ЃЛАВбbЙЬЖЈЖЫнSГаЕФЧАІАхХcЧњнщgЕФщgЯЖ δb1 І(duЈЌ)Ш(nЈЈi)аЙТЉСїСПгАэн^аЁ�����ЃЌПЩвдПижЦдк0.25 ~0.3 mm�ЁЃ

(2) оD(zhuЈЃn)згБУЙЄзїгкВЛЭЌЩ§КжЕ ∆PЃЌЦфШ(nЈЈi)аЙТЉСїСП QbiыSжЎАl(fЈЁ)ЩњзЛЏ��ЁЃдкДѓЩ§КжЕ ∆P ЕФЙЄrЯТЙЄзїЕФоD(zhuЈЃn)згБУ�����ЃЌЊ(yЈЉng)ВЩШЁЯТСаДыЪЉЃКpаЁоD(zhuЈЃn)згБУЕФдO(shЈЈ)г(jЈЌ)щgЯЖжЕ δbLЁЂδbr����ЃЌщgЯЖжЕ δbLЁЂδbr Њ(yЈЉng)ПижЦдк 0.20 mm вдЯТ���ЃЛЖјІ(duЈЌ)оD(zhuЈЃn)згБУШ(nЈЈi)аЙТЉгАэн^аЁЕФщgЯЖжЕ δb1 ШдПЩвдПижЦдк 0.25 ~0.3 mm жЎщg�����ЁЃЬсИпuщ_ОШ~аЭЧњУц�ЁЂШ§Ш~ЧњнЭтНМАC(jЈЉ)ЄчMПзЕФМгЙЄОЋЖШ���ЃЌвдБЃзCоD(zhuЈЃn)згБУЕФдO(shЈЈ)г(jЈЌ)СїСПжЕ�ЃЛЖјдO(shЈЈ)г(jЈЌ)щgЯЖжЕ δb1����ЁЂδb2 ЗЖњпmЎ(dЈЁng)ЗХ�ЃЌЪЙМгЙЄГЩБОВЛжСгкдіЗљЬЋДѓЁЃ |